- 山东齐信机电科技有限公司

- 电话:0531-87269688

- 传真:0531-87331866

- 地址:山东省济南市长清区五峰山旅游度假区

新型换热器技术进展及其应用

1.1.2 壳程的传热强化

在管壳式换热器中,管束支撑结构的主要作用是:支撑管束,使壳程流体产生期望的流型和流速,阻止管子因流体诱导振动而发生失效。因此,管束支撑结构是壳程内的关键部件,直接影响着换热器壳程的流体流动和传热性能。管束支撑结构经过多年的研究、应用和发展,概括起来有 3 种类型:

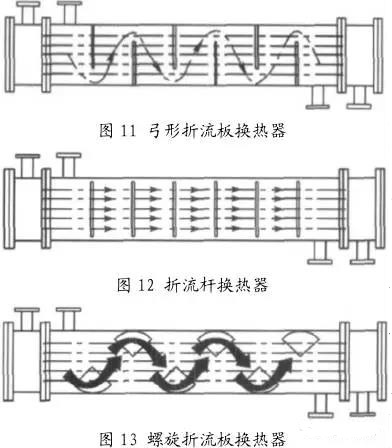

(1)横流式支撑,如传统的弓形折流板,使壳程流体呈横向流动;

(2)纵流式支撑,如折流杆式等新型支撑,使壳程流体呈纵向流动;

(3)螺旋流式支撑,如螺旋折流板,使壳程流体呈螺旋流动,分别见图 11~图13。

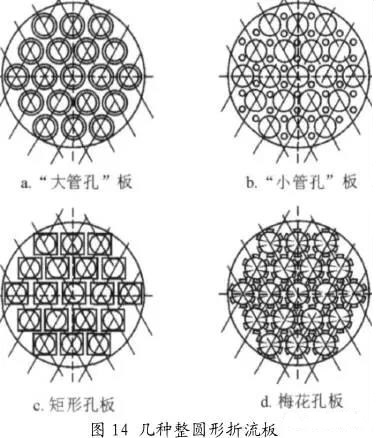

其中,传统的管壳式换热器壳程流体横向冲刷管束传热效率较低,流动阻力大,常发生流体诱导振动而导致破坏。为解决换热管束的振动问题,美国菲利浦石油公司在 20 世纪 70 年代开发了折流杆式换热器,该换热器不仅解决了振动问题,而且由于壳侧流体的纵向流动使折流杆换热器比传统的弓形折流板换热器传热系数提高 30%左右,壳程压降减少 50%。由于流体在壳程中作纵向流动是管壳式换热器中最理想的流动形式,因此近年来又开发出了一些新型纵流式换热器,图 14 中列举了几种常见的整圆形折流板,如矩形孔折流板,梅花孔折流板等。

这种异型折流板性能特点是:

(1)能有效地支撑管束,从而避免管束发生流体诱导振动(“大管孔”式除外);

(2)孔板截面积小于壳程流通面积,因而可以调节壳程流体速度;

(3)各种形式的孔对流体具有“射流作用”,射流流体速度高且直接冲刷管外壁,因而能增加流体湍流度,减薄管壁液体的边界层,因而有效强化了壳程传热,适用于中、低粘度流体且雷诺数不太大的场合。而螺旋折流板换热器又可分为单螺旋折流板换热器和双螺旋折流板换热器。螺旋折流板换热器与常规折流板相互平行布置方式不同,它的折流板相互形成一种螺旋形结构,每个折流板与壳程流体的流动方向成一定的角度,使壳程流体做螺旋运动,能减少管板与壳体之间易结垢的死角,从而提高了换热效率。螺旋流换热器的强化传热机理为螺旋通道内的流型减弱了边界层的形成,从而使传热系数有较大增加。相对于弓形折流板,螺旋折流板消除了弓形折流板的返混现象,从而提高有效传热温差,防止流动诱导振动;在相同流速时,壳程流动压降小;基本不存在流动与传热死区,不易结垢,适宜于处理含固体颗粒、粉尘、泥沙等流体。对于低雷诺数下(Re<1000)的传热,螺旋折流板效果更为突出。在螺旋折流板换热器中,螺旋角β(即壳侧介质流动方向与管束横截面之间的夹角)将直接影响壳侧流体的流动及传热性能。

1.2 板面式换热器的传热强化

板面式换热器不同于一般传热面用管做的管式换热器。它们的共同特点是被用作传热面的板是平板或稍带锥度的伞板,其上有各种凹凸条纹,或有各种不同断面形状的翅片当流体流过板面时就会产生扰动,使边界层减薄造成湍流,从而获得较高的传热效率。相对于管壳式换热器来说,它们具有传热效率高,结构紧凑,重量轻等优点。又由于流体在换热器中无论进行并流、逆流、错流都可以,板片还可以根据传热面积的大小而增减,因此适应性较大,应用日趋广泛。随着对板式换热器研究的不断深入,其形式也越来越多。

与管式换热器相比,板式换热器为换热过程提供了更大的单位换热面积,除此之外,通过对换热板面的改进还可以提高流体的湍流程度,从而达到提高换热效率的目的。我国是从上实际80年代开始发展板式换热器的,继四平板式换热器总厂、天津板式换热器厂开发单片面积 2m2 后,1992 年邯郸板式换热器工贸公司试制成功国内最大的300MN板片专用压机,单片面积已达 2.7m2。

1.2.1 目前国内外主要的板面式换热器有:

(1)板式换热器

板式换热器又分为可拆式和焊接式。可拆式板式换热器是将薄的金属板片冲压成为凸凹状,周边张贴合成橡胶类的密封垫片。Laval公司的“按扣”式垫片,垫片直接扣压在板片上;GEA 公司的板片,板片槽口上窄底宽呈梯形,垫片与板片槽过盈配合将垫片压紧。开发无粘接剂连接垫片的技术,使板式换热器安装和维修的时间节约80%。可拆式板式换热器便于拆卸清洗,增减换热器面积灵活,在供热工程中使用较多。但是,一般的可拆卸式板式换热器由于本身结构的局限性,使用压力不超过 2.5MPa,使用温度不超过250℃,此外还存在流体与密封垫片的相容性问题。而焊接式板式换热器是用焊接结构替代橡胶垫密封,消除了由于垫片材料耐温、耐腐蚀、耐压方面的限制。焊接式板式换热器的组焊板片内部不能用机械方法清洗,且全焊式只能用于不易结垢的介质进行换热,其最大优点是可承受较高温度和压力,没有垫片泄漏的顾虑。焊接式板式换热器近年来得到很大发展,德国与日本合作的千代田 BAVARIA 混合焊接板式换热器,操作压力可从真空到 6MPa,单元换热面积可达1480m2以上。Nouvelles 应 用 技 术 公 司 发 明 的Packinox 换热器,代替列管式换热器用作炼油厂催化重整装置混合料换热器,并且得到了推广应用,紧凑、轻型的 Packinox 换热器可用各种合金制成,能提供的表面积为 1000m2~10 000 m2。

(2)板壳式换热器

欧美发达国家于 20 世纪 80 年代起开始竞相开发、研制各种型式的板壳式换热器。板壳式换热器的基本结构与板式换热器相似,但板间距增大,取消了垫片,改用焊接法连接各板,形成通道。板壳式换热器最适合于介质清沽、换热量大和压降小的场合。法国 Packinox 公司于 20 世纪 80 年代首次在催化重整装置中用一台大型板壳式换热器替代传统的管壳式换热器组。20 世纪 90 年代末期,Packinox公司又将大型板壳式换热器用于加氢装置,该公司的产品得到 UOP(美国联合油)的认证。而板壳式换热器在中国起步比较晚,1999 年兰州石油机械研究所研制成功大型板壳式换热器,并于 1999 年 5 月 8日通过中国石化总公司鉴定。

(3)螺旋板式换热器

螺旋板式换热器在国外较早使用在回收废液和废气中的能量等,螺旋板式换热器的构造包括螺旋形传热板、隔板、头盖和连接管等基本部件。流体在螺旋形流道内的流动所产生的离心力,使流体在流道内外侧之间形成二次环流,增加扰动。螺旋板式换热器具有体积小、效率高、制造简单、成本较低、能进行地温差换热等优点,目前的问题是如何能进一步提高该换热器的承压能力。我国从 20 世纪60 年代开始生产螺旋板式换热器,当时主要用于烧碱厂中的电解液加热和浓碱液冷却。如今螺旋板式换热器在我国已形成规模,国家已制定了配套的技术标准,设计制造技术在我国业已成熟。

(4)板翅式换热器

在 20 世纪 30 年代,板翅式换热器首先在先进国家用于发动机的散热,它的板束单元结构由翅片、隔板和封条三部分组成。它具有扩展的二次传热表面(翅片),所以传热过程不仅是在一次传热表面(隔板)上进行,而且同时也在二次传热表面上进行。我国从 20 世纪 60 年代初期开始试制板翅式换热器,首先用于空分制氧,制成了第一套板翅式空分设备。近几年来,在产品结构、翅片规格、生产工艺和设计、科研方面都有较大发展。板翅式换热器由于结构紧凑、轻巧、传热强度高等特点,被认为是最有发展前途的新型换热器设备之一。

1.3 传热强化小结

综上所述,新型高效换热器提高换热效率主要是通过改变传统换热器管程和壳程的结构,增加流体的湍流程度,以此来减薄边界层,或者影响边界层的形成和增大单位换热面积,这样既节省了材料又达到了提高换热效率的目的,从而充分地将效率与经济性结合,同时满足了目前我国所倡导的节能减排政策。其实还有其他的调高效率的办法,例如更换换热元件,采用新型材料等。

从整个换热器产业来看,一些发达国家仍然占据着技术优势,我国虽然取得了一定的进步,但与国外先进水平相比较,我国换热器产业最大的技术差距在于换热器产品的基础研究和原理研究,尤其是缺乏介质物性数据,对于流场、温度场、流动状态等工作原理研究不足。在换热器制造上,我国目前还以仿制为主,虽然在整体制造水平上差距不大,但是在模具加工水平和板片压制方面与发达国家还有一定的差距。在设计标准上,我国换热器设计标准和技术较为滞后。目前,我国的管壳式换热器标准的最大产品直径还仅停留在2.5米,而随着石油化工领域的大型化要求,目前对管壳式换热器直径已经达到4.5米甚至5米,超出了我国换热器设计标准范围,使得我国换热器设计企业不得不按照美国TEMA标准设计。更为严重的是,我国在大型专业化换热器设计软件方面严重滞后。目前我国在换热器设计过程中还不能实现虚拟制造、仿真制造,缺乏自主知识产权的大型专业计算软件。由于在换热器的相关工艺计算、传热计算和振动模型的计算方面缺少大型专业化软件支持,使得我国对设计出来的换热器产品无法准确预计其使用效果,这使得我国企业在换热器产品招标过程中处于不利地位[3]。找到问题所在,接下来我们要做的就是在在提高制造水平的基础上,加大基础研究和原理研究,同时要努力开发出所需的专业计算软件,这样才不会受制于具有技术优势的国家。